美國製程安全管理法規《29 CFR 1910.119-高危害化學品製程安全管理(1992)》(Process Safety Management of Highly Hazardous Chemicals)1910.119 (e)(2)中所列,以及我國《製程安全評估定期實施辦法》第五條,於確認製程危害並執行製程危害評估應使用之安全評估列舉有多項方法,而其中最受到石化、化工產業界青睞且也為業界最常使用的分析方法莫過於是危害及可操作性分析(HAZOP)了。

危害及可操作性分析HAZOP是什麼?

美國製程安全管理法規《29 CFR 1910.119-高危害化學品製程安全管理(1992)》(Process Safety Management of Highly Hazardous Chemicals)1910.119 (e)(2)中所列,以及我國《製程安全評估定期實施辦法》第五條,於確認製程危害並執行製程危害評估應使用之安全評估列舉有多項方法,而其中最受到石化、化工產業界青睞且也為業界最常使用的分析方法莫過於是危害及可操作性分析(HAZOP)了。

危害及可操作性分析HAZOP,由英國帝國化學工業(ICI)於西元1960年代開始推行,是為一種「定性」的評估分析方法,可使用於試俥階段、細部設計階段、常態操作階段等製程生命週期期間,因此,分析組員需要有不同專長之人員一同參與,一般來說分析小組人員約為5至7名,例如:製程設計人員、設備人員、熟悉製程人員、儀電儀表人員、機械工務人員等,以及最重要之具有分析經驗人員擔任組長進行領導整體分析流程,以避免分析時失焦,另外,根據我國《製程安全評估定期實施辦法》第7條規定,除上述之人員外,應確認製程安全評估人員組成是否符合法令規範。

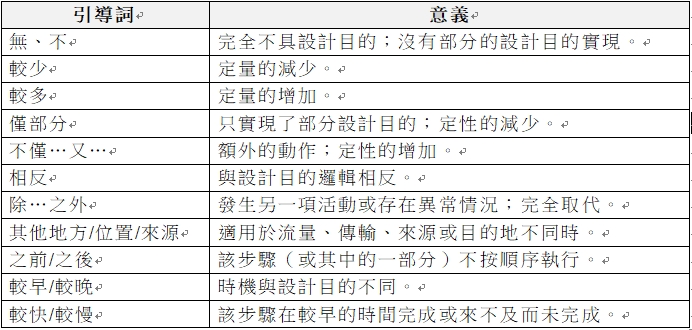

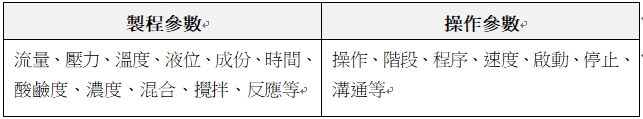

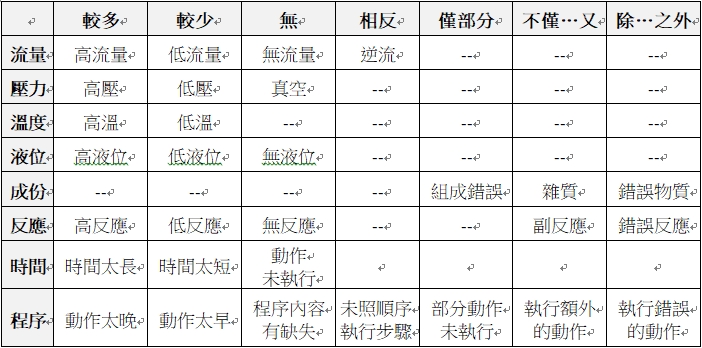

危害及可操作性分析HAZOP使用與製程有關之「參數」及「引導詞」組成「偏離」,以系統性方式進行腦力激盪來分析,對設計中或操作中的製程找出潛在危害。其中「參數」包含「製程參數」與「操作參數」,「製程參數」為與製程有關之物理或化學性質,常見的有溫度、壓力、液位、流量等;「操作參數」則以操作階段、操作步驟為主,包含人員動作等。HAZOP分析常見製程參數與操作參數如下表一與下表二,組成之偏離如表三所示[1][2]。藉由分析小組劃分之製程或操作「節點」之特性,確認可能存在有何種偏離存在,如有該製程設備不會存在之參數,就可不用進行分析,以避免時間浪費。例如:分析儲槽時通常會將液位納入考量,但分析管線時通常會忽略液位所可能出現之偏離。

表一、HAZOP常見之引導詞

表二、HAZOP常見之製程參數與操作參數

表三、HAZOP常見之偏離矩陣

「製程參數」與「操作參數」組合之偏離這麼多,真的有分析的必要性嗎?這就要從 HAZOP採用分析之邏輯與製程事故之特性說起。製程事故發生之原因常為製程元件失效或人為誤操作,但是原因出現後並不會出現洩漏或火災爆炸等後果,而是先經過一段演變而造成,這段演變的過程即為「偏離」,如圖一所示。由前述指出,「偏離」由「參數」及「引導詞」組成,藉此可以系統性方式全面確認可能之偏離,以避免有遺漏之可能。然而,如同上表所示,這樣的組合將使偏離非常的多,而分析小組之成員要一同開會分析討論已經不容易,故為避免人力與時間之大量耗費,根據美國工程師學會製程安全中心之指引說明[1],分析時應先確認偏離所造成之最嚴重危害後果,換言之,代表評估後果時需假設所有防護失效,意即不可考慮任何的防護措施,如危害後果屬嚴重者再進一步確認其發生原因,如後果不嚴重者,仍須註記該偏離可能不具有危害,除避免浪費寶貴時間,也保留該偏離已思考與評估之紀錄,避免未來重新評估時遺漏。

圖一、HAZOP分析法邏輯與流程

分析原因完後,接著就需要確認現有的防護措施,防護措施包含預防與緩解兩大類,前者為降低損失事件發生的可能性,如本質安全設計、基本程序控制系統(BPCS)或是警報管理應變等;後者則減少損失事件所帶來之後果嚴重度,如破裂片、安全閥、防爆牆等。確認現有防護措施是否能有效將嚴重危害阻擋下來,如仍有不足者則需提出改善建議,並針對不足之處提出改善建議,然而分析小組未必具有專業知識或因時間關係,未必可於分析會議中提出最好的建議,故如有較為複雜之改善內容,建議可先記錄並另以專案型式另邀專家參與討論,以找到更為合適之對策。最後,根據前述之流程循環執行,即可完成HAZOP分析。

事實上,實際分析並非僅於本文敘述的這麼容易,HAZOP分析仰賴經驗與技巧學習,如為新手,則需要有專業經驗之人員領導且多次進行分析演練才能上手,這也是分析小組中為什麼需要有具有經驗之人員,其原因是領導分析小組腦力激盪之方向,再加上各方專業人員之專業知識,才能深入找出製程中的重大潛在危害。

本篇作者

按:陳俊諺,中華民國工業安全衛生協會安全與環保技術服務處 高雄辦公室專案經理。

參考文獻

1.Center for Chemical Process Safety (CCPS), Guidelines for Hazard Evaluation Procedures 3rd. 2008.

2.台灣區石油化學工業同業公會, 石化產業製程危害分析-危害及可操作性分析 (第1版). 2022.